随着工业4.0和智能制造的发展,自动导引车(AGV)在工业物流中的应用日益广泛。本文探讨了工业厂房之间AGV设备使用电动连廊的作用与优势,分析了其在提升效率、保障安全、优化管理等方面的价值,并对电动连廊的设计要点和实施考量进行了阐述。

一、引言

在现代工业生产中,原材料、半成品和成品在不同厂房之间的流转是生产流程中的重要环节。传统的人工搬运或叉车运输方式存在效率低、成本高、安全隐患等问题。AGV(Automated Guided Vehicle)作为一种自动化物流设备,结合电动连廊的使用,为解决跨厂房物流问题提供了创新方案。

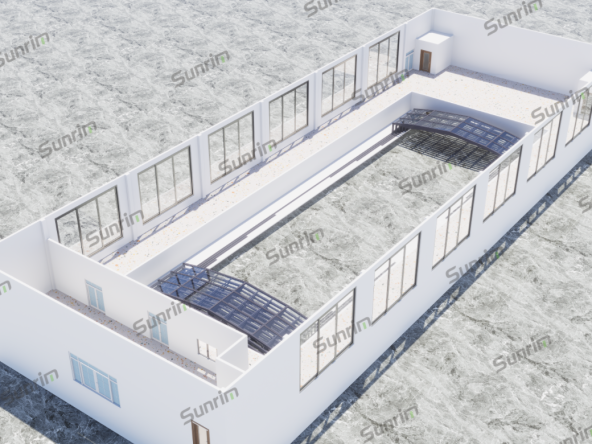

二、电动连廊在AGV跨厂房运输中的作用

1. 全天候运行保障

电动连廊为AGV提供了封闭的运输通道,不受雨雪、大风等恶劣天气影响,确保物流系统24小时不间断运行。这种设计特别适合对温湿度敏感的产品运输,以及需要连续生产的制造企业。

2. 提升运输效率

通过电动连廊连接的AGV系统可以实现:

- 直线最短路径运输,减少绕行

- 避免地面交通干扰,保持恒定速度

- 多AGV协同调度,提高整体吞吐量

实际应用数据显示,采用电动连廊的AGV系统运输效率可提升30%-50%。

3. 安全保障

电动连廊将AGV运输路径与人员活动区域物理隔离,显著降低碰撞风险。同时,连廊内部可集成多种安全传感器和应急系统,如:

- 防撞激光雷达

- 紧急停止装置

- 火灾报警系统

- 视频监控系统

4. 空间优化

高空或地下连廊设计不占用地面空间,释放了厂房之间的宝贵区域用于其他用途。这种立体物流解决方案特别适合土地资源紧张或厂区布局紧凑的工业园。

5. 能源管理优化

电动连廊可集成光伏发电系统,为AGV提供清洁能源。同时,连廊的封闭结构减少了AGV在运输过程中的能源损耗,特别是在温差大的地区,温度控制连廊可降低AGV电池的能耗。

三、电动连廊的设计要点

1. 结构设计

- 承载能力:需考虑AGV自重、载重及动态载荷

- 跨度与支撑:根据厂房间距设计合理跨度及支撑结构

- 通道宽度:满足AGV本体及货物尺寸,预留安全间隙

2. 控制系统集成

- 与AGV调度系统无缝对接

- 门禁与通行管理

- 状态监测与故障报警

3. 环境控制

- 温湿度调节(针对特殊货物)

- 照明系统

- 通风与除尘

4. 扩展性设计

- 预留未来AGV升级空间

- 模块化结构便于扩展

- 兼容多类型AGV混行

四、实施考量

1. 成本效益分析

虽然初期投资较高,但电动连廊AGV系统在3-5年内通常可通过以下方面实现投资回报:

- 人力成本节约

- 效率提升带来的产能增加

- 质量一致性提高减少的废品损失

- 能源消耗降低

2. 施工影响评估

需制定详细的施工计划,最小化对现有生产的影响,考虑:

- 分阶段施工

- 临时物流解决方案

- 施工安全防护

3. 维护管理

建立完善的维护体系,包括:

- 定期结构安全检查

- 轨道/导引系统维护

- 电气系统保养

- 应急预案演练

五、成功案例

某汽车制造企业在三个厂房之间建设了总长280米的电动连廊AGV系统,实现了以下成效:

- 零部件运输时间缩短40%

- 物流人力成本降低60%

- 运输事故降为零

- 厂区地面交通拥堵完全解决

六、未来发展趋势

- 智能化升级:结合5G、AI技术实现更智能的调度和预测性维护

- 绿色能源整合:增加可再生能源利用比例

- 数字孪生应用:虚拟仿真优化连廊设计和AGV路径

- 多功能集成:连廊同时承担数据传输、能源输送等多重功能

七、结论

工业厂房之间AGV设备使用电动连廊是实现智能制造物流自动化的重要解决方案。它不仅解决了跨厂房物料流转的难题,还通过效率提升、安全保障和空间优化为企业创造了显著价值。随着技术进步和成本下降,这种模式将在更多行业得到推广应用,成为现代工业园区的标准配置。企业在规划和实施时,应结合自身需求,充分考虑系统的可靠性、扩展性和经济性,以最大化投资回报。